Круглые и черные: как делают современные шины

Автомобильные покрышки по большому счету выглядят одинаково — они круглые и черные. На самом деле каждая абсолютно индивидуальна: от того, как постарались инженеры, испытатели и работники производства, зависит расход топлива, управляемость автомобиля и, конечно, уверенность водителя на дороге. И тут нет мелочей: на характеристики конкретной модели влияют рисунок протектора, состав резиновой смеси и множество других конструктивных моментов, включая технологии производства. Эти технологии — настоящий high-tech, в котором действительно интересно разобраться.

Любое производство — это всегда некоторая магия. Вот склад, где лежат мешки, стальная проволока и рулоны текстильного полотна, а вот (на другом складе) — готовая продукция. Что происходит после того, как содержимое мешков, проволока и нити уходят на производство? Команда ЧТИВА посетила Ульяновск, где находится современный шинный завод Gislaved, чтобы своими глазами увидеть, как выпекают (в буквальном смысле) новенькие шины.

В Индустриальном парке «Заволжье» города Ульяновска есть большое, напоминающее океанский лайнер здание, оно принадлежит холдингу «Кордиант», а прежде этим комплексом владела японская корпорация Bridgestone. И здесь производят... шины. Хотя современная архитектура, белоснежные стены и невероятная чистота вокруг заставляют сомневаться: может, это выставочный комплекс?

——————————————————————————————————————————————————————————————

00-1

00-2 Склад «зеленых» шин

Но нет: завод Gislaved — самое настоящее производство, откуда выходят вышеупомянутые «черные и круглые». Притом годовая мощность составляет внушительные 2 400 000 единиц продукции. Вот только прежде, чем грузовики заберут со склада готовую шину, ее нужно сделать. Для этого требуется масса компонентов, включая каучуки, антиоксиданты и даже сажу (из-за которой резиновая смесь имеет характерный цвет).

——————————————————————————————————————————————————————————————

00-3 Лаборатория

00-4 Цех

00-5 Склад «зеленых» шин

Миксер, но трехэтажный

Для того чтобы правильно смешать нужные ингредиенты, используют трехэтажный миксер: в Ульяновске умеют изготавливать десятки разновидностей резиновых смесей, а в каждой модели покрышек их примерно 15 типов. Скажем, для того чтобы сделать один только протектор, применяют специально созданные составы для формирования базового слоя, наружной поверхности, плечевых полосок, токопроводящей антенны и технологической подклейки.

Из пластов сделанной в миксере сырой резины экструдеры выдают нечто вроде «теста», чтобы сформировать ленту протектора. А дальше начинается почти магия: в сборочном станке происходит намотка слоев корда — так называется формирующий основу «базис шины», к которому затем присоединяют кольца боковин и протекторную ленту. На этом этапе последняя не имеет рисунка. То есть выглядит «лысой».

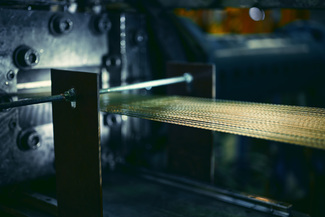

00-6 Процесс каландрирования

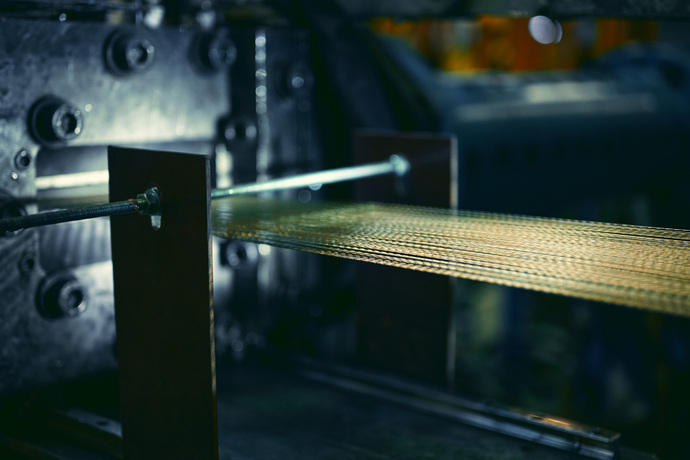

00-7 Изготовление брекера

——————————————————————————————————————————————————————————————

Кстати, современные шины заметно легче своих предшественников, потому что для формирования корда используют максимально легкие нейлоновые и полиэстеровые нити. Они могут показаться ненадежными, ведь металл явно прочнее... Но на самом деле это ультрапрочные материалы, благодаря им снижается масса, увеличивается прочность и повышается износостойкость готовой шины.

А вот бортовые кольца, от которых зависит плотность контакта между колесным диском и готовой покрышкой, продолжают делать из стальной проволоки! На заводе Gislaved намотанную проволоку для надежности скрепляют тканевой изолентой: да, это дополнительные затраты, но инженеры считают, что они оправданы.

00-8 Подготовительный процесс

00-9 Испытание резины на разрыв

Почему шины называют «зелеными»

Итак, перед нами «лысая» шина, на профессиональном языке — «зеленая», то есть «несозревшая». Эту заготовку подхватывает манипулятор подвесного транспортера, чтобы отправить на «допинг», как принято называть процедуру припудривания внутренней поверхности специальным раствором. К слову, здешний конвейер — это действительно уникальная особенность ульяновского завода: полуготовые шины перемещаются... под потолком цеха.

Мы не случайно называем их полуготовыми. Ведь почти финальным технологическим процессом будет вулканизация, тогда гибкие макромолекулы каучука получат крепкие поперечные химические связи. В цилиндрическом прессе (а их здесь 50 штук) «зеленую» заготовку обжимают пресс-формами под давлением около 15-20 атмосфер на протяжении 10-15 минут под действием 150‑градусной температуры.

————————————————————————————————————————————————————————————————

00-10 Транспортировка шин

00-11 Вулканизационный пресс

00-13 Вулканизационный пресс

00-12 Вулканизационный пресс

И снова ремарка: «почти финальным технологическим процессом» вулканизацию можно считать лишь условно. Через некоторое время отдохнувшую — это еще одна особенность техпроцесса — шину, у протектора которой теперь есть рисунок, получает контролер: он по специальной методике осматривает каждую. И в случае выявления недочетов их устраняют на отдельном участке. А перед этим протектор бреют особым триммером: большое количество резиновых волосков считается моветоном.

————————————————————————————————————————————————

00-14 Цех

——————————————————————————————————————————————————————

00-15 Транспортировка шин

00-16 Укладка готовых шин

00-16 Ошиповка

00-17 Ошиповка

А есть ли брак?

Чтобы гарантировать наивысший уровень качества, работу человека перепроверяют рентгеновский аппарат и автоматизированные установки, задача которых — проконтролировать массу и балансировку. В переработку, то есть брак, на заводе Gislaved уходит менее 1 % шин — это качество мирового уровня: такой показатель означает, что здесь применяются действительно современные технологии, вдобавок подкрепленные высокой культурой производства.

Да, для выпуска покрышек можно взять самые дорогие компоненты, но без совершенного оборудования, отработанных технологий и высокой культуры производства не факт, что шины получатся хорошими. В Ульяновске есть и первое, и второе, и третье. Так что, увидев на полках магазинов зимние или летние шины Gislaved, можно быть уверенными — это самый настоящий high-tech. Тоже черный и круглый, как другие колеса, но high-tech.

——————————————————————————————————————————————————————————————

00-19 Готовые шины

00-18 Осмотр шины контролером

Команда:

Фотограф Арсений Горшенин

Гафер Алексей Громов

Видеограф Артур Васильев

Продюсер Дарья Безусая

Менеджер проекта Дарья Ефименкова

Реклама. АО «Кордиант», ИНН: 7601001509.

erid: 2W5zFJU7j4k

Круглые и черные: как делают современные шины

Автомобильные покрышки по большому счету выглядят одинаково — они круглые и черные. На самом деле каждая абсолютно индивидуальна: от того, как постарались инженеры, испытатели и работники производства, зависит расход топлива, управляемость автомобиля и, конечно, уверенность водителя на дороге. И тут нет мелочей: на характеристики конкретной модели влияют рисунок протектора, состав резиновой смеси и множество других конструктивных моментов, включая технологии производства. Эти технологии — настоящий high-tech, в котором действительно интересно разобраться.

Любое производство — это всегда некоторая магия. Вот склад, где лежат мешки, стальная проволока и рулоны текстильного полотна, а вот (на другом складе) — готовая продукция. Что происходит после того, как содержимое мешков, проволока и нити уходят на производство? Команда ЧТИВА посетила Ульяновск, где находится современный шинный завод Gislaved, чтобы своими глазами увидеть, как выпекают (в буквальном смысле) новенькие шины.

00-1

В Индустриальном парке «Заволжье» города Ульяновска есть большое, напоминающее океанский лайнер здание, оно принадлежит холдингу «Кордиант», а прежде этим комплексом владела японская корпорация Bridgestone. И здесь производят... шины. Хотя современная архитектура, белоснежные стены и невероятная чистота вокруг заставляют сомневаться: может, это выставочный комплекс?

00-2 Склад «зеленых» шин

Но нет: завод Gislaved — самое настоящее производство, откуда выходят вышеупомянутые «черные и круглые».

Притом годовая мощность составляет внушительные 2 400 000 единиц продукции. Вот только прежде, чем грузовики заберут со склада готовую шину, ее нужно сделать. Для этого требуется масса компонентов, включая каучуки, антиоксиданты и даже сажу (из-за которой резиновая смесь имеет характерный цвет).

00-3 Лаборатория

00-4 Цех

00-5 Склад «зеленых» шин

Миксер, но трехэтажный

Для того чтобы правильно смешать нужные ингредиенты, используют трехэтажный миксер: в Ульяновске умеют изготавливать десятки разновидностей резиновых смесей, а в каждой модели покрышек их примерно 15 типов. Скажем, для того чтобы сделать один только протектор, применяют специально созданные составы для формирования базового слоя, наружной поверхности, плечевых полосок, токопроводящей антенны и технологической подклейки.

00-6 Процесс каландрирования

Из пластов сделанной в миксере сырой резины экструдеры выдают нечто вроде «теста», чтобы сформировать ленту протектора. А дальше начинается почти магия: в сборочном станке происходит намотка слоев корда — так называется формирующий основу «базис шины», к которому затем присоединяют кольца боковин и протекторную ленту. На этом этапе последняя не имеет рисунка. То есть выглядит «лысой».

00-7 Изготовление брекера

Кстати, современные шины заметно легче своих предшественников, потому что для формирования корда используют максимально легкие нейлоновые и полиэстеровые нити. Они могут показаться ненадежными, ведь металл явно прочнее... Но на самом деле это ультрапрочные материалы, благодаря им снижается масса, увеличивается прочность и повышается износостойкость готовой шины.

00-8 Подготовительный процесс

А вот бортовые кольца, от которых зависит плотность контакта между колесным диском и готовой покрышкой, продолжают делать из стальной проволоки! На заводе Gislaved намотанную проволоку для надежности скрепляют тканевой изолентой: да, это дополнительные затраты, но инженеры считают, что они оправданы.

00-9 Испытание резины на разрыв

Почему шины называют «зелеными»

Итак, перед нами «лысая» шина, на профессиональном языке — «зеленая», то есть «несозревшая». Эту заготовку подхватывает манипулятор подвесного транспортера, чтобы отправить на «допинг», как принято называть процедуру припудривания внутренней поверхности специальным раствором. К слову, здешний конвейер — это действительно уникальная особенность ульяновского завода: полуготовые шины перемещаются... под потолком цеха.

00-10 Транспортировка шин

00-11 Вулканизационный пресс

Мы не случайно называем их полуготовыми. Ведь почти финальным технологическим процессом будет вулканизация, тогда гибкие макромолекулы каучука получат крепкие поперечные химические связи. В цилиндрическом прессе (а их здесь 50 штук) «зеленую» заготовку обжимают пресс-формами под давлением около 15-20 атмосфер на протяжении 10-15 минут под действием 150‑градусной температуры.

00-14 Цех

И снова ремарка: «почти финальным технологическим процессом» вулканизацию можно считать лишь условно. Через некоторое время отдохнувшую — это еще одна особенность техпроцесса — шину, у протектора которой теперь есть рисунок, получает контролер: он по специальной методике осматривает каждую. И в случае выявления недочетов их устраняют на отдельном участке. А перед этим протектор бреют особым триммером: большое количество резиновых волосков считается моветоном.

00-15 Транспортировка шин

00-16 Укладка готовых шин

00-16 Ошиповка

00-17 Ошиповка

А есть ли брак?

Чтобы гарантировать наивысший уровень качества, работу человека перепроверяют рентгеновский аппарат и автоматизированные установки, задача которых — проконтролировать массу и балансировку. В переработку, то есть брак, на заводе Gislaved уходит менее 1 % шин — это качество мирового уровня: такой показатель означает, что здесь применяются действительно современные технологии, вдобавок подкрепленные высокой культурой производства.

00-18 Осмотр шины контролером

Да, для выпуска покрышек можно взять самые дорогие компоненты, но без совершенного оборудования, отработанных технологий и высокой культуры производства не факт, что шины получатся хорошими. В Ульяновске есть и первое, и второе, и третье. Так что, увидев на полках магазинов зимние или летние шины Gislaved, можно быть уверенными — это самый настоящий high-tech. Тоже черный и круглый, как другие колеса, но high-tech.

00-19 Готовые шины

Команда:

Фотограф Арсений Горшенин

Гафер Алексей Громов

Видеограф Артур Васильев

Продюсер Дарья Безусая

Менеджер проекта Дарья Ефименкова

Реклама. АО «Кордиант», ИНН: 7601001509.

erid: 2W5zFJU7j4k